Die Entscheidung für einen Fertigungspartner für Leiterplatten-Prototypen ist weit mehr als eine reine Preisvergleichsübung. Sie ist eine der grundlegendsten Weichenstellungen für den Erfolg eines elektronischen Produkts. Ein falsch gewählter Partner kann nicht nur zu kostspieligen Verzögerungen und Qualitätsproblemen führen, sondern auch die Skalierbarkeit für die zukünftige Serienproduktion gefährden. Deshalb ist ein strategischer Ansatz unerlässlich, der über technische Datenblätter und Kostenvoranschläge hinausgeht. Es geht darum, einen Partner zu finden, der den gesamten Produktlebenszyklus versteht und aktiv zu dessen Optimierung beiträgt.

Eine sorgfältige Evaluation ist entscheidend, um den passenden Hersteller für Prototypen und die PCB-Herstellung zu identifizieren. Dieser Prozess sichert nicht nur die technische Machbarkeit, sondern legt auch den Grundstein für eine stabile Lieferkette und eine erfolgreiche Markteinführung. Ein Partner, der proaktiv mitdenkt, wird zum wertvollen Gut.

Ihre PCB-Partnerwahl in 4 Kernpunkten

- Strategische Partnerschaft: Betrachten Sie den Hersteller nicht als Lieferanten, sondern als strategischen Partner, der die Skalierung zur Serienproduktion unterstützt.

- Verifizierbare Fähigkeiten: Verlassen Sie sich nicht auf Checklisten; fordern Sie Muster an und bewerten Sie die Qualität der technischen Kommunikation.

- Wertvolles DFM-Feedback: Ein guter Partner liefert konkretes Design-for-Manufacturability-Feedback, das Kosten senkt und die Produktqualität verbessert.

- Aktives Risikomanagement: Identifizieren Sie potenzielle Risiken wie Materialengpässe frühzeitig und entwickeln Sie gemeinsam mit dem Hersteller Lösungsstrategien.

Die strategische Dimension: Warum die Wahl des Prototypen-Partners die Zukunft Ihres Produkts beeinflusst

Die Auswahl eines Herstellers sollte niemals allein auf dem niedrigsten Preis basieren. Ein kurzfristiger Kostenvorteil kann sich schnell in langfristige Probleme verwandeln, wenn der Partner nicht in der Lage ist, die Anforderungen der Serienproduktion zu erfüllen. Eine strategische Partnerschaft hingegen zielt auf eine langfristige Zusammenarbeit ab, bei der der Hersteller Ihre spezifischen Anforderungen und Ziele versteht und Sie bei der Skalierung unterstützt.

Die Implikationen für die spätere Massenfertigung sind enorm. Ein Hersteller mit Erfahrung in Ihrem Produktsegment kennt die typischen Herausforderungen und kann bereits in der Prototypenphase wertvolle Hinweise zur Optimierung geben. Dies betrifft nicht nur das Design, sondern auch die Auswahl von Materialien und Komponenten, um die Lieferkette abzusichern und Kosten zu kontrollieren.

Eine gut-optimierte PCB-Layout kann die Fertigungskosten erheblich reduzieren. Die Minimierung der Platinengrösse, die Vereinfachung der Leitungsführung und die Reduzierung der Anzahl der Schichten können alle zu niedrigeren Ausgaben beitragen.

– ANYPCBA, PCB Prototype Cost Guide 2024

Die Identifizierung von Risiken geht dabei über die reine Platinenqualität hinaus. Dazu gehören logistische Herausforderungen, Kommunikationsbarrieren oder eine mangelnde Flexibilität bei Designänderungen. Ein strategischer Partner zeichnet sich durch transparente Prozesse und eine proaktive Risikobewertung aus.

Strategische Partnerschaft RS und Hilscher

RS Components und Hilscher haben eine strategische Partnerschaft geschlossen, die zeigt, wie langfristige Zusammenarbeit die Kundenzufriedenheit und Produktverfügbarkeit optimiert. Hilscher erhält durch RS besseren Zugang zu verschiedenen Zielgruppen und profitiert von deren logistischer Effizienz und Expertise in der Kundenansprache. Dies illustriert, wie eine Partnerschaft weit über die reine Produktion hinausgehen kann. Die Partnerschaft optimiert die globale Verfügbarkeit und den Kundenservice.

Jenseits der Checkliste: Praktische Wege zur Verifizierung der Herstellerfähigkeiten

Technische Datenblätter und Zertifizierungen sind eine wichtige Grundlage, doch die wahre Leistungsfähigkeit eines Herstellers zeigt sich erst in der Praxis. Statt sich nur auf Listen zu verlassen, sollten Sie aktiv die Fähigkeiten verifizieren. Entwickeln Sie dazu einen konkreten Fragenkatalog, der technische, logistische und qualitative Aspekte abdeckt.

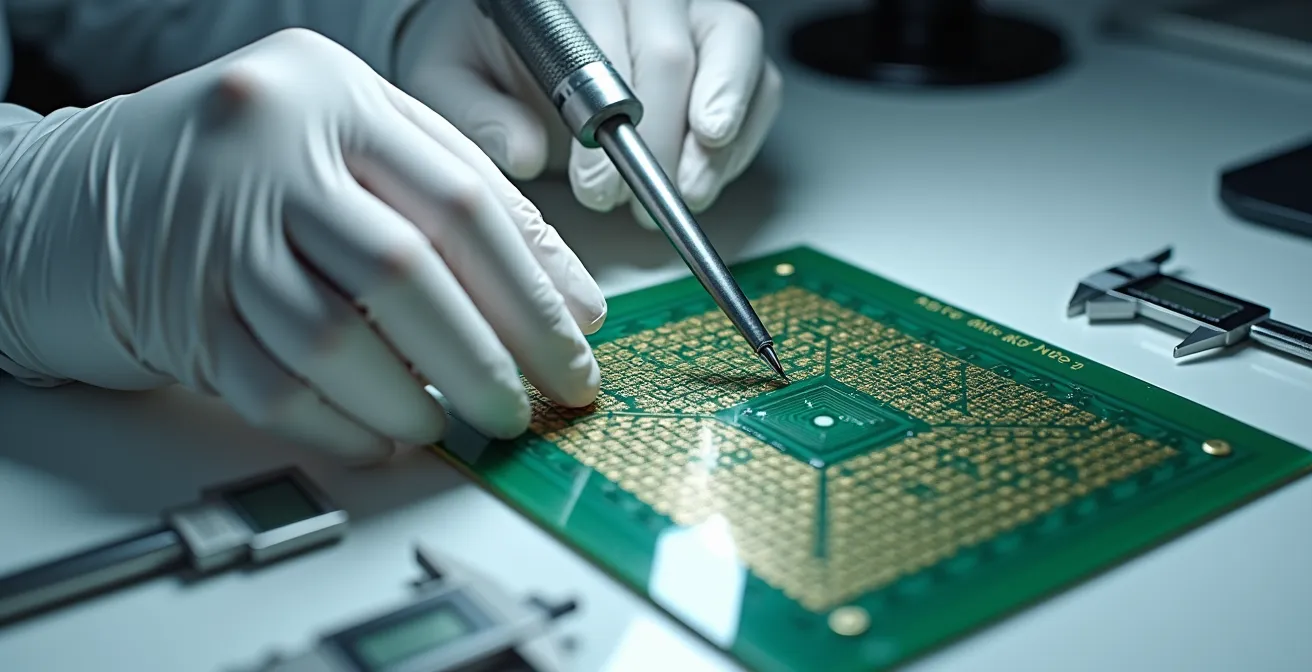

Eine sehr effektive Methode ist die Analyse von Musterplatinen. Fordern Sie spezifische Testlayouts an, die für Ihr Projekt relevante Technologien oder Komplexitätsgrade abbilden. Wie eine grundlegende Beurteilung der Qualität von Leiterplatten nahelegt, kann eine gründliche visuelle Prüfung der Oberfläche und die Auswertung der Begleitdokumente bereits viel über die Sorgfalt und Präzision des Herstellers aussagen. Achten Sie auf Details wie die Genauigkeit der Bohrungen, die Qualität der Lötstoppmaske und die Sauberkeit der Verarbeitung.

Bewertungskriterien für PCB-Hersteller

- Schritt 1: Prüfen Sie Zertifizierungen wie ISO 9001, UL-Zulassungen und branchenspezifische Standards

- Schritt 2: Bewerten Sie technische Fähigkeiten – HDI, Multilayer, spezielle Materialien

- Schritt 3: Analysieren Sie Produktionskapazitäten und Skalierbarkeit

- Schritt 4: Testen Sie Kommunikationsreaktionszeit und technischen Support

- Schritt 5: Überprüfen Sie Qualitätskontrollprozesse und Testmethoden

- Schritt 6: Bewerten Sie Lieferzeiten und Zuverlässigkeit

Die Kommunikation ist ein weiterer entscheidender Indikator. Bewerten Sie die Reaktionsgeschwindigkeit und die Qualität der Antworten auf Ihre technischen Anfragen. Ein Partner, der schnell, präzise und lösungsorientiert kommuniziert, wird auch im späteren Projektverlauf eine verlässliche Stütze sein. Zögerliche oder vage Antworten können ein Warnsignal für zukünftige Probleme sein.

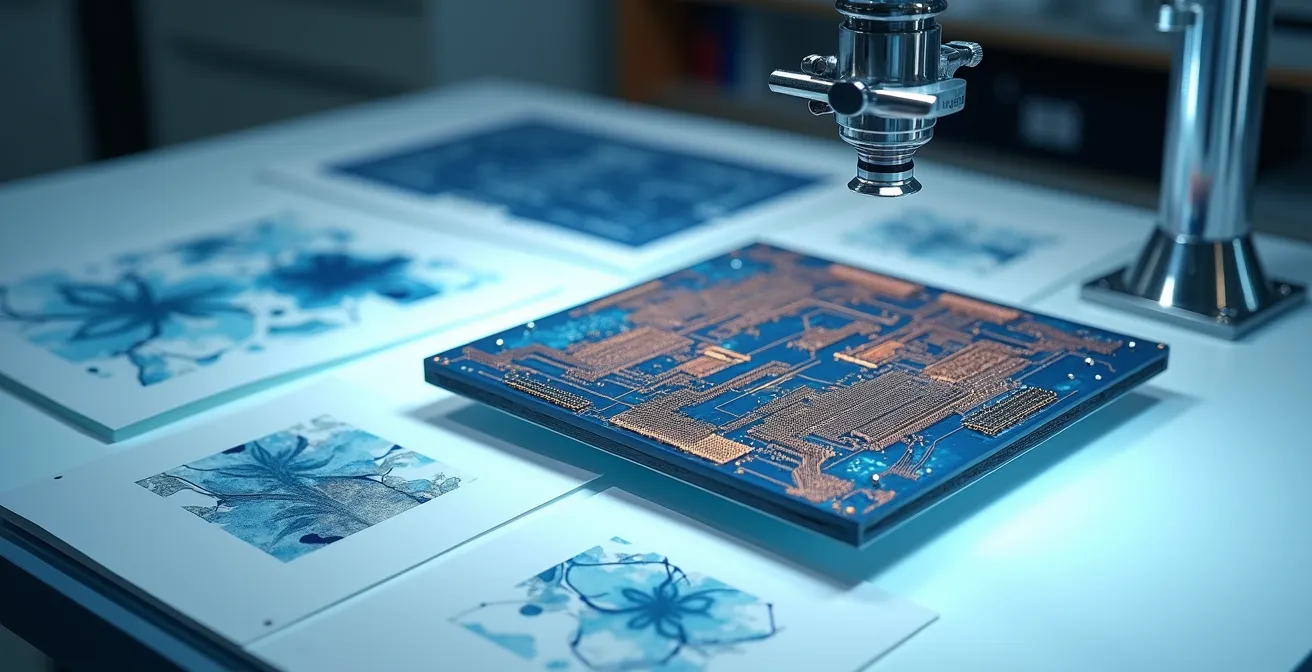

Um die Fertigungspräzision objektiv zu beurteilen, ist die genaue Inspektion von Prototypen unerlässlich. Modernste Prüfgeräte ermöglichen es, selbst kleinste Abweichungen von den Designvorgaben zu erkennen und die Einhaltung höchster Qualitätsstandards sicherzustellen.

Diese visuelle und messtechnische Überprüfung gibt Aufschluss über die Prozesssicherheit des Herstellers. Sie ist ein entscheidender Schritt, um die Zuverlässigkeit des Endprodukts zu gewährleisten und teure Fehler in der Serienproduktion zu vermeiden.

Um einen besseren Überblick über potenzielle Partner zu erhalten, kann ein Vergleich ihrer Kernkompetenzen hilfreich sein. Die folgende Tabelle zeigt eine Auswahl von Herstellern und deren Spezialisierungen.

| Hersteller | Zertifizierungen | Fähigkeiten | Besonderheit |

|---|---|---|---|

| AISLER | RoHS, Made in Germany | 2-Tage Lieferzeit, ENIG und HASL | Amazing Assembly Service |

| PCB Runner | ISO 9001, ISO 13485, ISO 14001 | 40+ Lagen, 3 mil Leiterbahn | Komplexe Multilayer-Expertise |

| Mektec Europe | ISO 14001, ISO 45001 | 30 μm Leiterbahnabstand | Roll-to-Roll FPC Produktion |

| Leiton PCB | ISO 9001, ISO 14001 | High-TG FR4, Rogers Materialien | Deutsche und chinesische Unterstützung |

Konstruktive Zusammenarbeit: DFM-Feedback und transparente Kommunikation als Wettbewerbsvorteile

Eine der wertvollsten Leistungen, die ein Prototypen-Hersteller erbringen kann, ist qualifiziertes Design-for-Manufacturability (DFM)-Feedback. Es geht dabei nicht um generische Hinweise, sondern um konkrete, umsetzbare Verbesserungsvorschläge, die das Design robuster, kostengünstiger und für die Serienproduktion tauglicher machen. Ein proaktiver Partner wird Sie auf potenzielle Schwierigkeiten hinweisen, bevor sie zu Problemen werden.

Was ist DFM-Feedback?

DFM (Design for Manufacturability) ist eine Analyse, die sicherstellt, dass ein Produktdesign für die Fertigung optimiert ist. Das Feedback identifiziert potenzielle Herstellungsprobleme im Design, bevor die Produktion beginnt, um Fehler zu vermeiden und Kosten zu senken.

Transparente Kommunikation ist hierbei der Schlüssel. Ein Hersteller, der offen über mögliche Herausforderungen spricht und gemeinsam mit Ihnen nach Lösungen sucht, ist ein echter Partner. Dies gilt insbesondere bei unvorhergesehenen Problemen, wie etwa Lieferengpässen bei bestimmten Komponenten. Die Etablierung klarer Kommunikationskanäle und eines festen Protokolls für den gesamten Prototypenzyklus minimiert Missverständnisse und sorgt für einen reibungslosen Ablauf, was insbesondere bei der Herstellung neuer elektronischer Geräte von entscheidender Bedeutung ist.

DFM reduziert die Anzahl der notwendigen Modifikationen zur Anpassung des ursprünglichen Designs an die PCB-Fertigungsprozesse und -anlagen, Modifikationen, die potentiell die Produktqualität kompromittieren können.

– Proto-Electronics, DFM PCB Design Guide

Durch die frühzeitige Implementierung von DFM-Prinzipien können erhebliche Vorteile realisiert werden. Eine Studie zeigt eine mögliche Reduzierung der Markteinführungszeit um bis zu 50%. Diese Zeitersparnis resultiert aus weniger Design-Iterationen und einem reibungsloseren Übergang in die Produktion.

Die folgenden Best Practices helfen dabei, DFM-Prinzipien effektiv in den eigenen Designprozess zu integrieren.

DFM Best Practices für PCB-Design

- Schritt 1: Führen Sie DFM-Prüfungen in verschiedenen Designphasen durch

- Schritt 2: Verwenden Sie Industriestandards für Footprints und Komponententabstände

- Schritt 3: Arbeiten Sie frühzeitig mit Herstellern zusammen

- Schritt 4: Optimieren Sie die Panelisierung für effiziente Materialnutzung

- Schritt 5: Aktualisieren Sie regelmässig Ihre DFM-Checkliste

- Schritt 6: Nutzen Sie automatische DFM-Analysetools

Die systematische Anwendung von DFM führt zu einer Vielzahl von Verbesserungen, die sich direkt auf Kosten, Zeit und Qualität auswirken.

| Vorteil | Auswirkung | Beschreibung |

|---|---|---|

| Weniger Iterationen | Kostenreduktion | DFM reduziert Redesigns durch frühzeitige Berücksichtigung aller Einschränkungen |

| Schnellere Markteinführung | Zeitersparnis | Montage und Installation benötigen weniger Zeit und Arbeitskraft |

| Höhere Produktqualität | Qualitätsverbesserung | Überwindung von Limitationen führt zu besseren PCB-Spezifikationen |

| Alternative Komponenten | Flexibilität | Berücksichtigung der Komponentenverfügbarkeit reduziert Lieferzeiten |

Das Wichtigste in Kürze

- Die Wahl des PCB-Herstellers ist eine strategische Entscheidung, die den langfristigen Produkterfolg massgeblich beeinflusst.

- Verifizieren Sie die Fähigkeiten eines Herstellers durch Musterplatinen und die Qualität seiner technischen Kommunikation.

- Wertvolles DFM-Feedback ist ein Zeichen für einen kompetenten Partner und optimiert Kosten und Herstellbarkeit.

- Transparente Kommunikation und klar definierte Abnahmekriterien sind essenziell, um Risiken zu minimieren.

Risikominimierung im Prototypenzyklus: Unerwartete Herausforderungen meistern

Selbst bei bester Planung können während der Prototypenfertigung unerwartete Probleme auftreten. Dazu gehören Materialengpässe, unvorhergesehene Fertigungsschwierigkeiten oder notwendige Designänderungen in letzter Minute. Ein guter Partner zeichnet sich dadurch aus, dass er flexibel auf solche Herausforderungen reagiert und gemeinsam mit Ihnen schnelle und kosteneffiziente Lösungen entwickelt.

Kostenoptimierte Prototyping-Strategien

Durch strategische Designvereinfachung, Komponentenminimierung und Standardisierung konnten PCB-Kosten um bis zu 13% reduziert werden. Die Panelisierung mehrerer PCBs zusammen führte zu erheblichen Kosteneinsparungen, insbesondere bei kleineren Platinen. Dies zeigt, wie durchdachte Fertigungsstrategien das Budget schon in der Prototypenphase entlasten können.

Eine entscheidende Rolle bei der Risikominimierung spielen klar definierte Abnahmekriterien. Legen Sie vorab genau fest, welche elektrischen und mechanischen Eigenschaften der Prototyp erfüllen muss und welche Testverfahren zur Überprüfung angewendet werden. Diese Kriterien dienen als objektive Grundlage für die Freigabe des Projekts und verhindern spätere Diskussionen über die Qualität der gelieferten Leiterplatten. Ein effektives Prototyping kann die Verkürzung der Entwicklungszeit um bis zu 40 % ermöglichen, indem Fehler frühzeitig erkannt und behoben werden.

Um Risiken systematisch zu begegnen, hilft eine strukturierte Vorgehensweise, die alle Phasen des Designs und der Fertigung abdeckt.

Risikominimierung bei PCB-Prototyping

- Schritt 1: Ermitteln Sie präzise Ihre Designanforderungen

- Schritt 2: Wählen Sie Komponenten mit Bedacht unter Berücksichtigung der Verfügbarkeit

- Schritt 3: Befolgen Sie strikt Designregeln und Industriestandards

- Schritt 4: Verwenden Sie bewährte Simulationstools für Vorab-Tests

- Schritt 5: Implementieren Sie mehrphasige Qualitätskontrollpunkte

- Schritt 6: Dokumentieren Sie alle Änderungen und Lernpunkte

Die kontinuierliche Weiterentwicklung technologischer Prozesse bietet immer neue Möglichkeiten zur Effizienzsteigerung und Innovation. Entdecken Sie eine weitere technologische Innovation, um Ihr Wissen zu erweitern.

Häufig gestellte Fragen zur Auswahl von PCB-Herstellern

Wie können Designfehler vor der Produktion erkannt werden?

Durch Prototyping und Tests können potenzielle Probleme identifiziert und behoben werden. In-Circuit-Tests prüfen die Funktionalität einzelner Komponenten, während automatische optische Inspektion optische Unstimmigkeiten erkennt.

Welche typischen Probleme treten während der Prototypenfertigung auf?

Häufige Probleme umfassen unzureichende Ringringe, falsch platzierte Komponenten, Signalreflexionen und Überhitzungsgefahr durch hohen Stromfluss. Diese können durch Befolgen branchenüblicher Richtlinien vermieden werden.

Wie kann die Kommunikation mit Herstellern optimiert werden?

Etablierung klarer Kommunikationskanäle und -protokolle für den gesamten Prototypenzyklus minimiert Missverständnisse. Frühzeitige Zusammenarbeit mit Herstellern bietet wertvolle Einblicke zur Verbesserung der Fertigbarkeit.